Rectificado de hierro, acero inoxidable, cobre, aleación de aluminio, aleación de zinc, aleación de magnesio, aleación de titanio y otros materiales metálicos tratamiento de superficies, biselado, desbarbado, pulido.

A menudo tenemos clientes que nos dicen que las piezas de sus productos son de color negro, no brillante, o golpeado ... Después de entender: por ejemplo, un caso de los clientes de hardware, sus productos son de aleación de zinc de fundición a presión, que utiliza marrón piedra de moler corindón para moler, el resultado de la más negro; También hay una junta circular de acero inoxidable, el uso de la máquina de molienda de vibración para el lote frente, en el proceso de molienda, hay una gran cantidad de juntas se superponen juntos, la tasa de defectuosos de alta ... Estos fenómenos están estrechamente relacionados con su fracaso para hacer frente a los tres elementos de molienda, a saber, la máquina, la pieza de trabajo, y el medio de molienda. Sólo cuando estos tres elementos se combinan de forma útil, pueden obtener el doble de resultado con la mitad de esfuerzo.

A continuación se presenta un sencillo análisis de los tres elementos:

En el tratamiento superficial de las máquinas, las máquinas más utilizadas son la máquina de acabado de tipo vibratorio, la máquina de acabado de tipo rodillo, la máquina de rectificado centrífugo, la máquina de acabado de tipo vórtice, entre las cuales la máquina de acabado de tipo vibratorio y la máquina de acabado de tipo rodillo son las más utilizadas.

La máquina de acabado móvil es fácil de manejar y se utiliza para procesar cantidades pequeñas, medianas y grandes de diversas piezas. La máquina pulidora de rodillos es una máquina económica de esmerilado y pulido. Suele utilizarse para piezas de pequeño tamaño y delgadas, especialmente las de plano más grande. Es más adecuada para la máquina pulidora de tipo rodillo porque es fácil de ser superpuesta por la máquina pulidora de tipo vibración. Centrífuga de pulido de la máquina es en realidad de alta velocidad de tipo rodillo de pulido de la máquina, por lo general es impulsado por la placa grande cuatro (minicomputadora también tiene dos) centrífuga de pulido barril de alta velocidad de rotación, la fuerza de fricción grande, buen efecto de pulido, a menudo se utiliza en la máquina de pulido de tipo de vibración, tipo rodillo de pulido de la máquina no es fácil de procesar piezas pequeñas; Vortex máquina es también una máquina de pulido de alta velocidad, a través de la rotación del chasis, la formación de un fuerte movimiento de fricción sobrecorriente, utilizado para piezas pequeñas para eliminar la parte delantera, desbarbado, pulido.

Dos, la pieza de trabajo diferentes partes materiales, partes de diferentes especificaciones, diferentes requisitos de las partes, también requiere diferentes máquinas y medios de molienda. Por ejemplo, piezas de aleación de zinc fundido a presión necesitan ser pelados, debe utilizar abrasivos de resina; Y la estampación de piezas de acero inoxidable tienen que ir a la parte delantera, para desbarbar, entonces debe utilizar la fuerza de corte de corindón marrón piedra de moler......

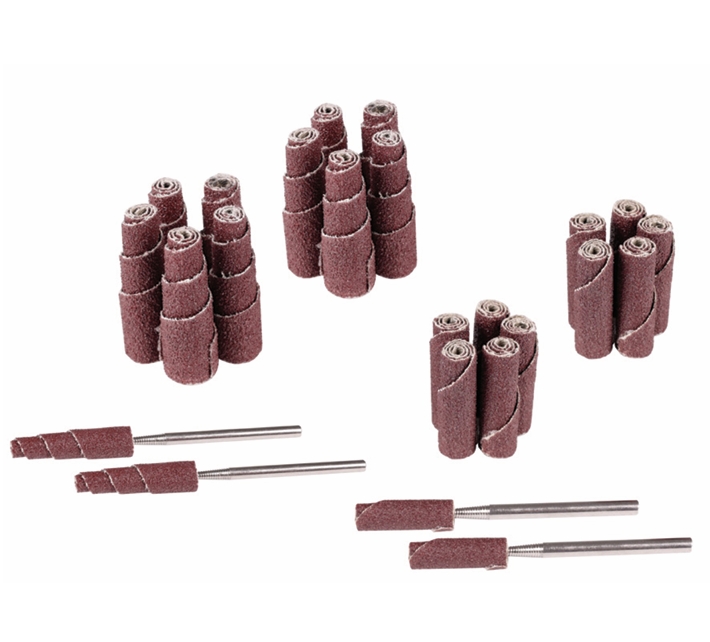

Tres, medio de molienda medio de molienda incluye piedra de amolar, piedra de pulir, agente de molienda, agente de brillo y otros materiales de molienda y pulido, cada material tiene su propio rango de aplicación, tales como piedra abrasiva de plástico para materiales blandos, tales como aluminio, zinc, cobre, plástico; abrasivos cerámicos se utilizan para materiales duros, tales como hierro, acero inoxidable, hierro estaño, acero, etc. Material de pulido es piezas de hierro, la necesidad de utilizar el agente de brillo de hierro, material de pulido es piezas de cobre, la necesidad de utilizar el agente de brillo de cobre, herramienta de mano agente de corte para todo tipo de llaves, tomas de corriente, la punta del lote película negro, la eliminación de la piel, si se utiliza en otras partes, puede corroer, destruir las piezas ... En general, sólo comprender plenamente el rendimiento de molienda tres elementos, características, con el fin de igualar con eficacia, lograr el doble del resultado con la mitad del esfuerzo.

Método de molienda:

1. Pulido fluido

El pulido fluido depende del flujo a alta velocidad del líquido y de las partículas abrasivas transportadas para lavar la superficie de la pieza y lograr el objetivo del pulido.

Entre los métodos más comunes se incluyen el procesamiento por chorro abrasivo, el procesamiento por chorro líquido, el rectificado por potencia hidráulica, etc. El rectificado hidrodinámico se acciona mediante presión hidráulica, lo que hace que el medio líquido que transporta las partículas abrasivas fluya sobre la superficie de la pieza de trabajo a gran velocidad. El medio está hecho principalmente de un compuesto especial (material polimérico) con un buen rendimiento de flujo a baja presión y mezclado con abrasivo. El abrasivo puede ser polvo de carburo de silicio.

2. Pulido mecánico

Corte mecánico, pulido es confiar en la superficie del material deformación plástica después de eliminado por el pulido de la parte convexa de la superficie lisa método de pulido, comúnmente utilizado artículo piedra de aceite, rueda de lana, papel de lija, etc, con la operación manual se da prioridad a, componentes especiales, tales como la superficie del sólido de la revolución, puede utilizar herramientas tales como plato giratorio, de alta calidad de la superficie se puede utilizar sobre el método de lapeado. Súper pulido de precisión es una herramienta especial de molienda, en el líquido de pulido que contiene abrasivo, presionado sobre la superficie de la pieza a procesar, para el movimiento de rotación de alta velocidad. Con esta técnica se puede obtener una rugosidad superficial de Ra0,008 m, que es la más alta entre los distintos métodos de pulido. Este método se utiliza a menudo en moldes de lentes ópticas.

3. Pulido por ultrasonidos

La pieza se introduce en la suspensión abrasiva y se coloca conjuntamente en el campo ultrasónico. La macrofuerza del mecanizado por ultrasonidos es pequeña, lo que no provocará la deformación de la pieza, pero es difícil fabricar e instalar el utillaje. El mecanizado por ultrasonidos puede combinarse con métodos químicos o electroquímicos. Sobre la base de la corrosión de la solución y la electrólisis, la vibración ultrasónica y la solución de agitación se aplican para separar los productos disueltos de la superficie de la pieza de trabajo, y la corrosión o electrolito cerca de la superficie es uniforme; cavitación ultrasónica en el líquido también puede inhibir el proceso de corrosión, propicio para el brillo de la superficie.

4. Pulido electrolítico

El principio básico del pulido electrolítico es el mismo que el del pulido químico, es decir, la superficie se alisa mediante pequeñas proyecciones selectivas en la superficie del material disuelto. En comparación con el pulido químico, se puede eliminar la reacción catódica y el efecto es mejor. El proceso de pulido electroquímico se divide en dos pasos:

(1) el producto disuelto de nivelación macroscópica se difunde en el electrolito, la rugosidad geométrica superficial del material disminuye, Ra > 1 m.

(2) Bajo nivel de luz polarización anódica, brillo superficial aumentado, Ra < 1 m.

5. Pulido fluido

El pulido fluido depende del flujo a alta velocidad del líquido y de las partículas abrasivas transportadas para lavar la superficie de la pieza y lograr el objetivo del pulido.

Entre los métodos más comunes se incluyen el procesamiento por chorro abrasivo, el procesamiento por chorro líquido, el rectificado por potencia hidráulica, etc. El rectificado hidrodinámico se acciona mediante presión hidráulica, lo que hace que el medio líquido que transporta las partículas abrasivas fluya sobre la superficie de la pieza de trabajo a gran velocidad. El medio está hecho principalmente de un compuesto especial (material polimérico) con un buen rendimiento de flujo a baja presión y mezclado con abrasivo. El abrasivo puede ser polvo de carburo de silicio.

6. Pulido químico

Pulido químico es hacer que la parte convexa de la superficie del material en el medio químico más cóncava parte de la solución preferida, a fin de obtener una superficie lisa. La principal ventaja de este método es que no necesita equipo complejo, y puede pulir la pieza de trabajo con forma compleja y muchas piezas de trabajo al mismo tiempo, con alta eficiencia. El principal problema del pulido químico es la preparación del fluido de pulido. La rugosidad superficial obtenida mediante el pulido químico suele ser de 10 m.

7. Pulido magnético

El esmerilado y pulido magnético es el uso de abrasivo magnético bajo la acción del campo magnético para formar un cepillo abrasivo, esmerilando la pieza de trabajo. Este método tiene una alta eficiencia de procesamiento, buena calidad, fácil de controlar las condiciones de procesamiento y buenas condiciones de trabajo. Con el abrasivo adecuado, la rugosidad de la superficie puede alcanzar Ra0,1 m.

En el procesamiento de moldes de plástico dicho pulido y otras industrias requiere pulido de la superficie es muy diferente, en sentido estricto, el pulido del molde debe ser llamado procesamiento de espejo. Tiene altos requisitos no sólo en el pulido en sí, sino también en la planitud de la superficie, suavidad y precisión geométrica. El pulido de superficies generalmente sólo requiere obtener una superficie brillante. ¿Rectificado de tres elementos? Hierro, acero inoxidable, cobre, aleación de aluminio, aleación de zinc, aleación de magnesio, aleación de titanio y otros materiales metálicos de tratamiento superficial, biselado, desbarbado, pulido.

A menudo tenemos clientes que nos dicen que las piezas de sus productos son de color negro, no brillante, o golpeado ... Después de entender: por ejemplo, un caso de los clientes de hardware, sus productos son de aleación de zinc de fundición a presión, que utiliza marrón piedra de moler corindón para moler, el resultado de la más negro; También hay una junta circular de acero inoxidable, el uso de la máquina de molienda de vibración para el lote frente, en el proceso de molienda, hay una gran cantidad de juntas se superponen juntos, la tasa de defectuosos de alta ... Estos fenómenos están estrechamente relacionados con su fracaso para hacer frente a los tres elementos de molienda, a saber, la máquina, la pieza de trabajo, y el medio de molienda. Sólo cuando estos tres elementos se combinan de forma útil, pueden obtener el doble de resultado con la mitad de esfuerzo.

A continuación se presenta un sencillo análisis de los tres elementos:

En el tratamiento superficial de las máquinas, las máquinas más utilizadas son la máquina de acabado de tipo vibratorio, la máquina de acabado de tipo rodillo, la máquina de rectificado centrífugo, la máquina de acabado de tipo vórtice, entre las cuales la máquina de acabado de tipo vibratorio y la máquina de acabado de tipo rodillo son las más utilizadas.

La máquina de acabado móvil es fácil de manejar y se utiliza para procesar cantidades pequeñas, medianas y grandes de diversas piezas. La máquina pulidora de rodillos es una máquina económica de esmerilado y pulido. Suele utilizarse para piezas de pequeño tamaño y delgadas, especialmente las de plano más grande. Es más adecuada para la máquina pulidora de tipo rodillo porque es fácil de ser superpuesta por la máquina pulidora de tipo vibración. Centrífuga de pulido de la máquina es en realidad de alta velocidad de tipo rodillo de pulido de la máquina, por lo general es impulsado por la placa grande cuatro (minicomputadora también tiene dos) centrífuga de pulido barril de alta velocidad de rotación, la fuerza de fricción grande, buen efecto de pulido, a menudo se utiliza en la máquina de pulido de tipo de vibración, tipo rodillo de pulido de la máquina no es fácil de procesar piezas pequeñas; Vortex máquina es también una máquina de pulido de alta velocidad, a través de la rotación del chasis, la formación de un fuerte movimiento de fricción sobrecorriente, utilizado para piezas pequeñas para eliminar la parte delantera, desbarbado, pulido.

Dos, la pieza de trabajo diferentes partes materiales, partes de diferentes especificaciones, diferentes requisitos de las partes, también requiere diferentes máquinas y medios de molienda. Por ejemplo, piezas de aleación de zinc fundido a presión necesitan ser pelados, debe utilizar abrasivos de resina; Y la estampación de piezas de acero inoxidable tienen que ir a la parte delantera, para desbarbar, entonces debe utilizar la fuerza de corte de corindón marrón piedra de moler......

Tres, medio de molienda medio de molienda incluye piedra de amolar, piedra de pulir, agente de molienda, agente de brillo y otros materiales de molienda y pulido, cada material tiene su propio rango de aplicación, tales como piedra abrasiva de plástico para materiales blandos, tales como aluminio, zinc, cobre, plástico; abrasivos cerámicos se utilizan para materiales duros, tales como hierro, acero inoxidable, hierro estaño, acero, etc. Material de pulido es piezas de hierro, la necesidad de utilizar el agente de brillo de hierro, material de pulido es piezas de cobre, la necesidad de utilizar el agente de brillo de cobre, herramienta de mano agente de corte para todo tipo de llaves, tomas de corriente, la punta del lote película negro, la eliminación de la piel, si se utiliza en otras partes, puede corroer, destruir las piezas ... En general, sólo comprender plenamente el rendimiento de molienda tres elementos, características, con el fin de igualar con eficacia, lograr el doble del resultado con la mitad del esfuerzo.

Método de molienda:

1. Pulido fluido

El pulido fluido depende del flujo a alta velocidad del líquido y de las partículas abrasivas transportadas para lavar la superficie de la pieza y lograr el objetivo del pulido.

Entre los métodos más comunes se incluyen el procesamiento por chorro abrasivo, el procesamiento por chorro líquido, el rectificado por potencia hidráulica, etc. El rectificado hidrodinámico se acciona mediante presión hidráulica, lo que hace que el medio líquido que transporta las partículas abrasivas fluya sobre la superficie de la pieza de trabajo a gran velocidad. El medio está hecho principalmente de un compuesto especial (material polimérico) con un buen rendimiento de flujo a baja presión y mezclado con abrasivo. El abrasivo puede ser polvo de carburo de silicio.

2. Pulido mecánico

Corte mecánico, pulido es confiar en la superficie del material deformación plástica después de eliminado por el pulido de la parte convexa de la superficie lisa método de pulido, comúnmente utilizado artículo piedra de aceite, rueda de lana, papel de lija, etc, con la operación manual se da prioridad a, componentes especiales, tales como la superficie del sólido de la revolución, puede utilizar herramientas tales como plato giratorio, de alta calidad de la superficie se puede utilizar sobre el método de lapeado. Súper pulido de precisión es una herramienta especial de molienda, en el líquido de pulido que contiene abrasivo, presionado sobre la superficie de la pieza a procesar, para el movimiento de rotación de alta velocidad. Con esta técnica se puede obtener una rugosidad superficial de Ra0,008 m, que es la más alta entre los distintos métodos de pulido. Este método se utiliza a menudo en moldes de lentes ópticas.

3. Pulido por ultrasonidos

La pieza se introduce en la suspensión abrasiva y se coloca conjuntamente en el campo ultrasónico. La macrofuerza del mecanizado por ultrasonidos es pequeña, lo que no provocará la deformación de la pieza, pero es difícil fabricar e instalar el utillaje. El mecanizado por ultrasonidos puede combinarse con métodos químicos o electroquímicos. Sobre la base de la corrosión de la solución y la electrólisis, la vibración ultrasónica y la solución de agitación se aplican para separar los productos disueltos de la superficie de la pieza de trabajo, y la corrosión o electrolito cerca de la superficie es uniforme; cavitación ultrasónica en el líquido también puede inhibir el proceso de corrosión, propicio para el brillo de la superficie.

4. Pulido electrolítico

El principio básico del pulido electrolítico es el mismo que el del pulido químico, es decir, la superficie se alisa mediante pequeñas proyecciones selectivas en la superficie del material disuelto. En comparación con el pulido químico, se puede eliminar la reacción catódica y el efecto es mejor. El proceso de pulido electroquímico se divide en dos pasos:

(1) el producto disuelto de nivelación macroscópica se difunde en el electrolito, la rugosidad geométrica superficial del material disminuye, Ra > 1 m.

(2) Bajo nivel de luz polarización anódica, brillo superficial aumentado, Ra < 1 m.

5. Pulido fluido

El pulido fluido depende del flujo a alta velocidad del líquido y de las partículas abrasivas transportadas para lavar la superficie de la pieza y lograr el objetivo del pulido.

Entre los métodos más comunes se incluyen el procesamiento por chorro abrasivo, el procesamiento por chorro líquido, el rectificado por potencia hidráulica, etc. El rectificado hidrodinámico se acciona mediante presión hidráulica, lo que hace que el medio líquido que transporta las partículas abrasivas fluya sobre la superficie de la pieza de trabajo a gran velocidad. El medio está hecho principalmente de un compuesto especial (material polimérico) con un buen rendimiento de flujo a baja presión y mezclado con abrasivo. El abrasivo puede ser polvo de carburo de silicio.

6. Pulido químico

Pulido químico es hacer que la parte convexa de la superficie del material en el medio químico más cóncava parte de la solución preferida, a fin de obtener una superficie lisa. La principal ventaja de este método es que no necesita equipo complejo, y puede pulir la pieza de trabajo con forma compleja y muchas piezas de trabajo al mismo tiempo, con alta eficiencia. El principal problema del pulido químico es la preparación del fluido de pulido. La rugosidad superficial obtenida mediante el pulido químico suele ser de 10 m.

7. Pulido magnético

El esmerilado y pulido magnético es el uso de abrasivo magnético bajo la acción del campo magnético para formar un cepillo abrasivo, esmerilando la pieza de trabajo. Este método tiene una alta eficiencia de procesamiento, buena calidad, fácil de controlar las condiciones de procesamiento y buenas condiciones de trabajo. Con el abrasivo adecuado, la rugosidad de la superficie puede alcanzar Ra0,1 m.

En el procesamiento de moldes de plástico dicho pulido y otras industrias requiere pulido de la superficie es muy diferente, en sentido estricto, el pulido del molde debe ser llamado procesamiento de espejo. Tiene altos requisitos no sólo en el pulido en sí, sino también en la planitud de la superficie, suavidad y precisión geométrica. El pulido de superficies generalmente sólo requiere obtener una superficie brillante.